康耐视电动车电池装配解决方案

在电池装配流程中,首先,隔膜和电极在真空干燥过 程中将连接在一起。然后,阴极和阳极连接电池将进行卷绕、滚轧或堆叠。接着,引线接头将连接到折叠的电池上。当电池充满电解质、真空密封并干燥过后,整个流程则全部完成。康耐视提供计量、二维码 读取、对位、引导和检测解决方案,以确保锂离子电 池能够满足高能量密度和性能需求。采用康耐视技术 制造的圆柱形、袋式、棱柱形或罐式电池非常适用于移动能量存储应用,包括用于电动车的汽车电池。

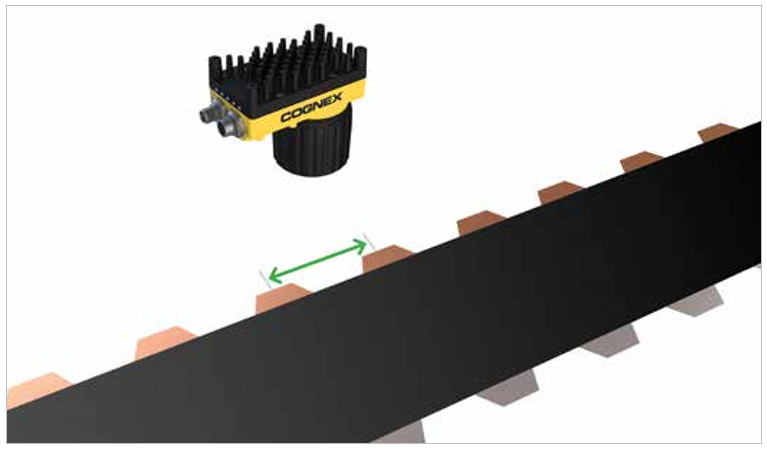

● 电极片测距:机器视觉计量电极之间的距离以确保正确对位

挑战

在将电极片切割并进行切口处理之后,锂离子电池制造商必须计量铜片与铝片之间的宽度,这些铜片和铝片最终将 进行卷绕或堆叠,成为电池的正极和负极。通过测量每个电极片之间的距离,电池制造商可以确保电极正确对位。 任何错位都可能会导致连接失败。

解决方案

制造商可以在机器视觉计量工具的帮助下计算邻近电极片之间的总长度。先进的机器视觉系统可解决许多传统上通 过接触式计量方法处理的应用,比如电极片测距,并且不会导致生产线速度减慢。In-Sight® 5000视觉系统可以在电极片移动经过相机视场时采集它们的图像,并使用计量工具测量它们的特征,精确度达到几分之一毫米。In-Sight 5000将定位电极之间的中心点,以测量电极距差,并确定这些测量值是否符合规格。如果不符合,视觉系统将向控制器发送未通过信号,触发剔除装置将其从装配线上剔除。

In-Sight 5000 视觉系统测量电池片上电极之间的距离

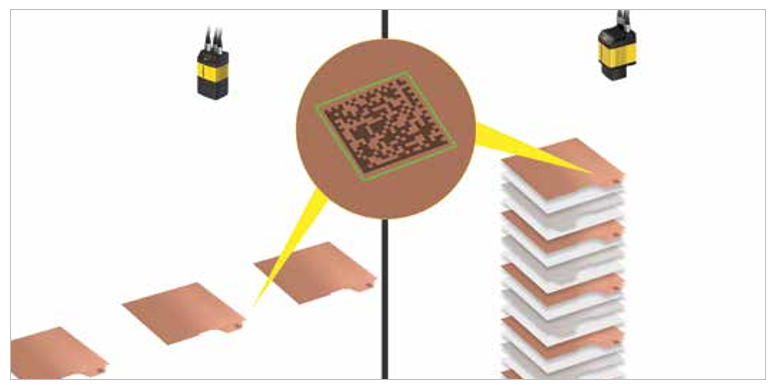

● 二维码读取:读码器在标记、卷绕和堆叠及装配阶段识别部件

挑战

电池电极片上的铜电极采用激光标记二维DataMatrix码,以确保可追溯性。在后续生产过程中,当卷绕或堆叠流程完成之后,必须再次读取电动车(EV)电池片,以验证它们的装配。电池片的反光特性造成了可读取性问题,在标记、卷绕和堆叠以及装配阶段,这可能会给跟踪与追踪操作带来挑战。

解决方案

标记

即使是反光表面,DataMan® 360图像读码器也能够在标记流程完成之后立即可靠读取铜电极切口表面上的二维码。 DataMan 360读码器的先进成像技术、高分辨率传感器和先进读码算法可确保在这些棘手的条件下提供高读取率。

卷绕和堆叠

所有电极片都需要在标记站与堆叠站之间的装配线上读取。在堆叠站,所堆叠的最终电极片将标记不同的代码。 DataMan 470 读码器用于读取电池夹层上的顶层电极片,以确保它的正确性,并验证所有电极片是否正确堆叠。 DataMan 470读码器的创新成像技术能够应对流程变化。无论印刷质量或表面如何,康耐视的专利读码算法都可 确保持续提供高读取率,并轻松跟上堆叠流程70毫秒循环时间的高速度。

DataMan 读码器读取电池片铜电极侧和堆叠电极顶层上的激光蚀刻 DataMatrix 码

装配

圆柱形电池的侧面上印刷有多个二维码,以确保输送带近旁安装的读码器至少读取其中一个代码。这些电池随机置于输送带上,具有不同的旋转方向和角度。无论角度或位置如何,当这些代码沿着输送带移动时,DataMan 360读码 器都能够快速读取其中一个代码。在装配阶段,圆柱形电池将沿着输送带滚动,同样地,DataMan 360读码器也能够高速读取至少其中一个代码。

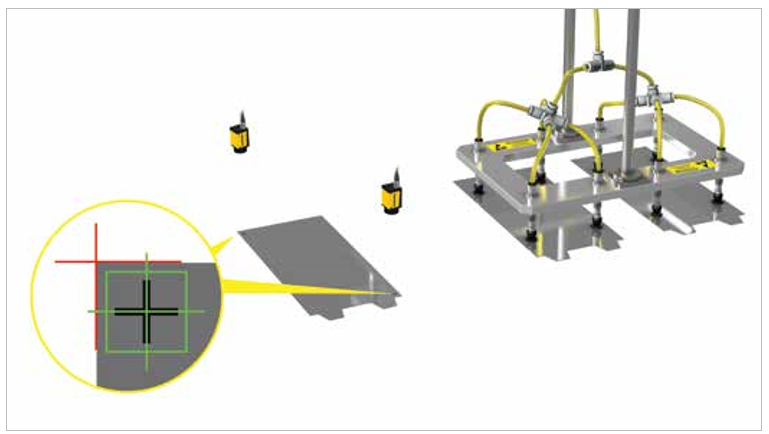

● 堆叠对位:机器视觉拾取并对位电池片

挑战

在堆叠过程中,需要将多个电池片叠加起来,以确保隔膜和电极(阴极和阳极)正确连接起来,并且不产生任何扭曲或应力。为了确保电池能够按预期正常运行,电池片夹层的多个电池片必须正确对位,并且达到微米级精度。这可以通过查看电池片的角落并将它们的切口对位来完成。然后,拾放机器人将拾取电池片并将其置于它们的目的平台,以确保它们能够堆叠起来。

解决方案

将四台运行VisionPro®软件的康耐视固定式工业相机(CIC)置于输送带近旁,当电极片移动经过相机视场时,相机将采集它们的图像。作为2D图案匹配行业黄金标准的PatMax RedLineTM工具用于识别切口的基准点,LineMaxTM 工具则用于定位各边线的交叉点。康耐视VisionPro软件可快速与一系列相机和运动平台设计集成。它利用多台相机 提供高精度,这些相机相互之间以及与运动系统之间均经过精确标定。除了精确度和速度之外,此解决方案还提供 极大的灵活性,能够快速应对不同的相机和运动平台配置与规模,确保实现大批量生产和快速的产品生产线转换。

康耐视工业相机和 VisionPro 软件确保电池片正确对位以进行堆叠

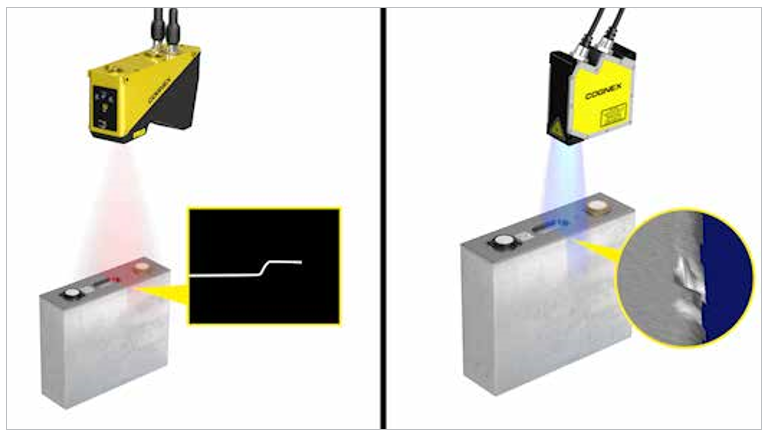

● 封盖焊接引导和检测:3D机器视觉在装配阶段引导和检测封盖焊接

挑战

在电池装配期间,封盖将被引导至电池壳体位置,封盖和壳体的连接角落将被焊接闭合。电极将被焊接到封盖背面的两个端子上,卷绕起来的电池片将置于电池壳体内部。虽然此过程可以手动完成,但3D激光位移传感器和工业相机可通过高速几何图案匹配工具帮助定位焊接区域,并检测焊接质量。

解决方案

封盖预焊接引导

康耐视PatMax软件用于定位目标区域以执行3D检测。DS1050用于测量封盖顶部与电池壳体边线之间的高度差,以确保它们足够紧密。如果元件保持齐平并且位置正确,CIC相机将引导焊接机器移动经过一系列选定的点位进行点焊。这是元件在下一焊接站被完全密封之前的一个临时性处理步骤。

100%检测

在第二个焊接站,DS925 3D传感器将用于检测电池壳体与封盖相接的焊接边线或角落,以确保它们完全密封,并且无凹凸、凹陷或爆炸区域等缺陷。如果边线通过检测,则证明电池壳体安全,可以通过小孔充填电解液,然后将其完全焊接闭合。

DS1000 3D 激光位移传感器 用于在焊接之前测量封盖与 电池壳体之间的高度差。然后, DS925 激光位移传感器用于检测焊缝,以确保它们完全密封并且无任何缺陷

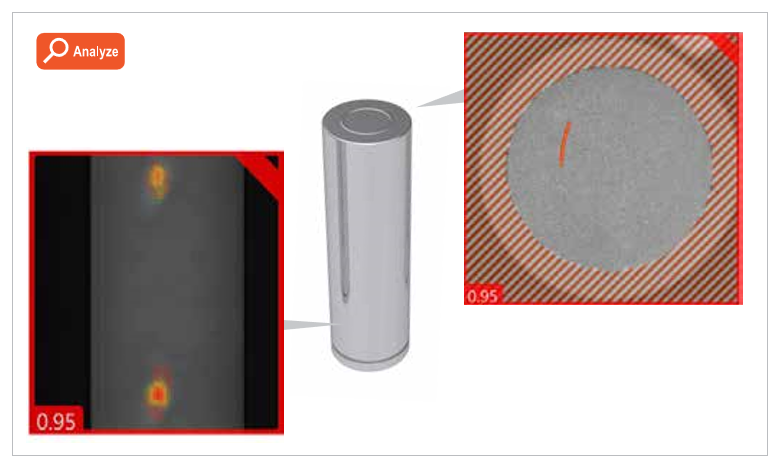

● 电池圆柱体检测:基于深度学习的视觉算法检测圆柱形电池表面上的缺陷

挑战

在包裹乙烯基涂层之前,制造商需要检测圆柱形电池金属壳体表面是否存在缺陷。检测系统必须能够容忍电池壳体上的正常变化和微不足道的异常,同时识别任何严重的刮痕。由于每个缺陷在尺寸和形状上略有差异,使用基于规 则的传统视觉算法对此检测进行编程的效率将十分低下。此外,电池的圆柱形状有时也会引起图像出现模糊和对焦 不准的情况,进而导致检测复杂化。

解决方案

一些寻求每批产品实现更高检测精度的制造商转为使用康耐视ViDiTM,这是首款基于深度学习的图像分析软件,专为工厂自动化应用进行了优化。康耐视ViDi提供有效的检测解决方案,其将人类辨别微小变化的能力与自动化系统 的可靠性、一致性和速度充分结合起来。使用CIC相机时,康耐视ViDi软件可定位圆柱形电池侧面、顶部和底部表 面上的缺陷和异常,并且忽略不相关的变化。康耐视ViDi软件成功识别出所有已受损的电池壳体,帮助制造商提高了检测精度,并减少了浪费。

康耐视 ViDi 深度学习软件用于检测圆柱形电池表面上是否存在缺陷

温馨提示:出口供应商服务是盖世汽车网根据汽配行业特点,依托盖世B2B业务,利用盖世丰富的买家资源为中国汽配出口企业精心打造的贸易平台,旨在帮助中国汽配出口供应商积极对接国际售后市场,扩大汽配产品出口,拓展海外业务。

若您还有出口贸易方面的困惑,点此联系我们